Messerstahl Unterteilung & Überblick

Messerstahl wird grundlegend in fünf verschiedene Kategorien unterteilt:- Carbonstahl / Kohlenstoffstahl (C-Stahl)

- rostend / nicht rostfrei

- unlegiert & niedrig legierter Stahl

-

Rostträger Messerstahl (Hochlegierter Carbonstahl)

- rostend / rostträge

- Legierungselemente haben einen höheren Anteil als bei herkömmlichen Carbonstahl

-

Rostfreier Messerstahl (Hochlegierter Chromstahl)

- nicht rostend

- Hohe Beigabe an Chrom für die Korrosionsbeständigkeit

-

PM Messerstahl (Pulvermetallurgischer Stahl)

- Modernste Herstellungsart

- Das Gefüge ist bei gleicher Legierung feiner, was zu einer besseren Leistung führt

- Kann rostfrei oder rostend sein

- Damaststahl

- Ist eine Sonderform

- Je nach der Material Zusammensetzung ordnet sich dieser in einer der oberen 4 Kategorien ein

Anzumerken ist, nicht rostend existiert technisch gesehen nicht, umgangsprachlich wird dies aber so bezeichnet für eine einfache Unterteilung.

Unter den hochlegierten Chromstahl gibt es noch mal Unterschiede, wie hoch die Rostbeständigkeit ist.

Grundsätzlich gilt in der Messerszene ein Stahl als rostfrei, wenn er unter Normalbedingungen (an der freien Luft, mit Süßwasser nicht abgetrocknet liegen lassen) nicht rostet.

Für Rostbeständigkeit unter Salzwasser wird z. B. Nickel, Molybdän, Stickstoff hinzulegiert oder/und der Chromgehalt erhöht, auch den Kohlenstoffgehalt verringern ist möglich.

Die wichtigsten Faktoren eines Messers

-

Geometrie des Messers | Abgestimmt auf die Eigenschaften des Messerstahls sowie dem Verwendungszweck

- Klingenschliff | Flach, Hohl, Scandi, Ballig, usw.

- Schneidwinkel

- Klingenstärke

- Materialstärke an der Schneidfase (auch "Wate")

- Gute Wärmebehandlung / Härtung | Ebenfalls abgestimmt auf die Messergeometrie & den Einsatzbereich

- Richtige Bearbeitung | Um Verzug und Härteverlust zu vermeiden

- Härte (HRC) | Schnitthaltigkeit, Schneidkantenstabilität

- Zähigkeit | Bruchsicherheit, Kerbschlagzähigkeit bzw. Ausbruchbeständigkeit

- Legierung von dem Messerstahl | Ausgewählt aufgrund seiner Eigenschaften, der Verarbeitungsmöglichkeit & dem Verwendungszweck

- Rostbeständigkeit & Pflegebedarf

Was bedeutet Schärfe? Ein Blick auf rasierscharfe Messer

Der Begriff "Rasierschärfe" wird oft unterschiedlich interpretiert. Ein Messer kann bereits bei einer Körnung von 3000 rasieren, erzielt jedoch mit einer Körnung von 12000 eine deutlich höhere Rasurqualität.

Umgangssprachlich wird ein Messer oft schon als „scharf“ bezeichnet, wenn es mit einer Körnung von etwa K1000 geschliffen ist. Bei hochwertigen Messern beginnt eine echte Schärfe nach unserem Standard jedoch erst bei einer Körnung von ca. K3000. Zusätzlich ist eine Feinpolitur bzw. ein Abziehen mit einem Lederriemen und Diamantpasten oder Schleifsteinen in verschiedenen Körnungen bis K10000 möglich, um noch mehr Schärfe zu erzielen.

Für Rasiermesser ist eine Schärfe mit Körnung 12000 optimal, da eine hohe Schärfe für eine angenehme Rasur unerlässlich ist. Im Küchen- oder Jagdmesserbereich ist dieser hohe Schleifgrad jedoch nicht immer notwendig. Der Aufwand einer so feinen Schleifung rechtfertigt sich hier nur bedingt. In der Praxis werden Messer häufig bis zu einer Körnung von 2000 oder 3000 geschliffen und anschließend wird der Grat bei Bedarf mit einem Lederriemen – oft mit Schleifpaste – abgezogen.

Welcher Stahl ist nun für ein Messer geeignet?

Schmiedestahl / Kohlenstoffstahl

Wenn jemand ein Messer schmiedet, wird üblicherweise Kohlenstoffstahl verwendet, da rostfreier oder legierter Stahl erheblich mehr Aufwand und eine präzise Temperaturführung während des Schmiedeprozesses erfordert. Rostfreier Stahl lässt sich auch nicht einfach am offenen Feuer feuerschweißen, bei rostfreien Damast wird z. B. ein Vakuumschweißverfahren benötigt.

Für robuste Messer wie Outdoor oder Jagdmesser werden gerne Stahlsorten mit etwa 0,5% bis 0,8% Kohlenstoff gewählt. Hingegen wird bei Kochmesser im Regelfall Stahl ab 0,8% Kohlenstoff verwendet.Hochlegierter Carbonstahl

Wird meist im Stock Removal Verfahren verwendet, hat oftmals hohe Verschleißfestigkeit, diese Stahlsorten sind rostträge.

Hochlegierter Chromstahl

Hin und wieder wird auch dieser als Stahl mit hohem Kohlenstoff bezeichnet, dies ist zwar metallurgisch gesehen richtig, da auch Chromstahl Kohlenstoff hat. In der Szene würde dies aber für Verwirrung sorgen, daher meinen wir unter Messermachern damit einfach rostfreien Messerstahl. Wird überwiegend im Stock Removal verfahren verwendet.

Pulvermetallurgischer Stahl bzw. PM Stahl

Der Pulverstahl wird durch ein modernes Verfahren hergestellt, damit erreicht man Legierungen, die mit Schmelztechnologie nicht möglich wären.

Das Verfahren ermöglicht auch feinere Gefügestrukturen im Vergleich zu herkömmlich geschmolzenen Stahl bei selber Legierung.

Beispiel: ATS34 zu RWL34, gleiche Legierung, allerdings ist RWL34 zäher, feinkörniger und hat eine höhere Schneidkantenstabilität.

Dies bedeutet aber nicht, dass es die feinsten Stahlsorten sind, es gibt auch geschmolzene Stahlsorten(NitroV, AEB-L, LC 200N) welche feiner sind als viele PM Stahlsorten.

Bei PM Stahl geht es meistens um die Kombination oder um extreme Verschleißbeständigkeit.

Damaststahl

Damaststahl galt historisch gesehen als bester Stahl, da dieser von den besten Schmieden im Lande hergestellt wurde.

Auch das Falten hatte damals aufgrund der schlechten Stahlproduktion zu einer erhöhten Qualität geführt.

Aus heutiger Sicht, wo die Qualität des Stahls von den führenden Stahlwerken ausgezeichnet ist, kann er durch Schmieden nur mehr bedingt verbessert werden.

Wenn man das Schmiedehandwerk nicht perfekt beherrscht, wird der Stahl durch das Schmieden allerdings negativ beeinflusst.

Schmieden bietet zum Beispiel in der Formgebung einen deutlichen Vorteil, speziell im Bezug auf Material Ersparnis bei Vollintegral und Halbintegral.

Daher wird Damast heutzutage vorwiegend wegen der Optik verwendet.

Ist rostfreier Messerstahl weniger scharf als Carbonstahl?

Wenn es der richtige rostfreie Stahl ist sowie alle Parameter darauf abgestimmt sind, ist die Schärfe identisch.

Als Beispiel:

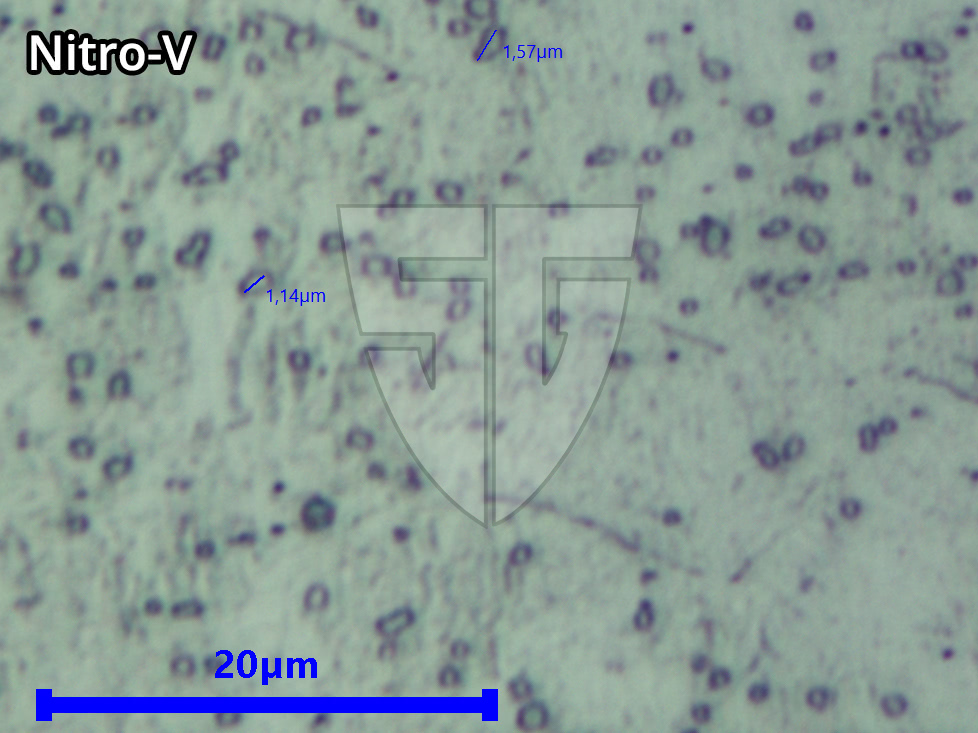

Nitro-V hat eine extreme Feinkörnigkeit unter den rostfreien Stahlsorten, die Karbidgröße beträgt ca. 1 bis 2 Mikrometer(1 - 2 µm).

Eine gute Gebrauchshärte ist hier bei etwa 62 HRC.

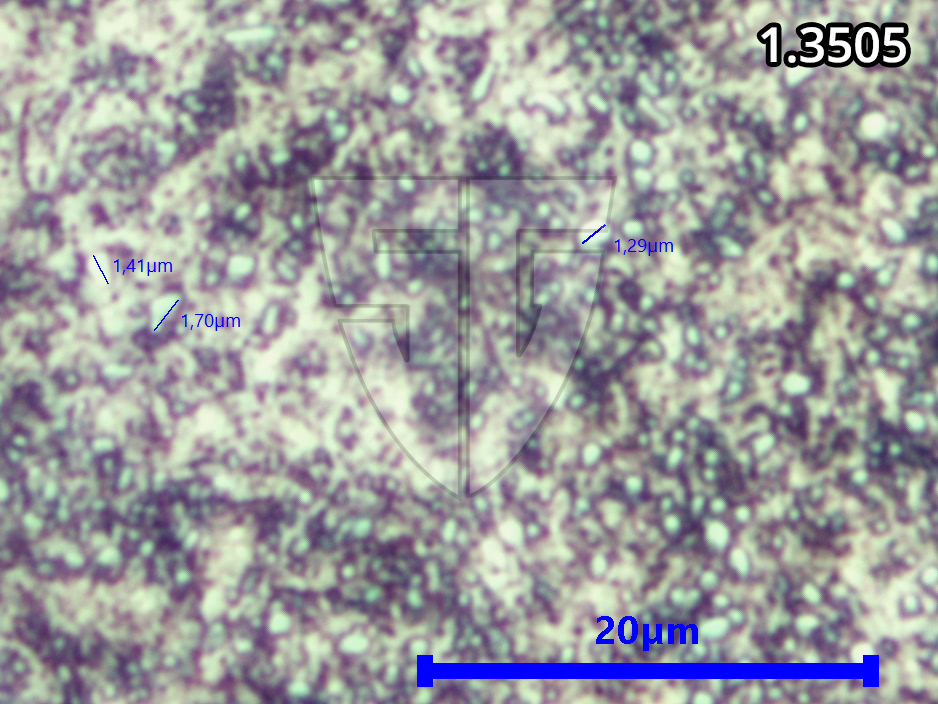

Feinkörniger Wälzlagerstahl 1.3505 hat ebenfalls ca. 1 bis 2 Mikrometer(1 - 2 µm) große Karbide mit einer Gebrauchshärte von 61 HRC.

Da beide sehr feinkörnig sind, sowie eine hohe Härte & Zähigkeit haben, lassen sich beide hervorragend dünn ausschleifen.

Was unterscheidet diese beiden Stahlsorten nun, außer das Nitro-V rostfrei ist und der Wälzlagerstahl rostend?

- Nitro-V wird die Schneide aufgrund der vermehrten feinen Chromkarbide etwas länger halten, da Chromcarbid härter ist als Eisencarbid

- Wälzlagerstahl wird sich etwas einfacher und schneller schärfen lassen

- Die Härtung ist bei Nitro-V deutlich schwieriger und mit hohem Aufwand verbunden

- 1.3505 lässt sich wunderbar schmieden sowie Feuerschweißen

Mikroskopische Aufnahme des Gefüges

Nitro-V, gehärtet auf 62 HRC

1.3505 Wälzlagerstahl, gehärtet auf 61 HRC

Anmerkung: Wolfram legierter Carbonstahl hat oftmals ein deutlich gröberes Gefüge(auch höhere Schnitthaltigkeit durch Wolframcarbid), daher muss für eine maximal feine Schneide auch der richtige Carbonstahl gewählt werden. Selbiges gilt für rostfreien & rostträgen Messerstahl, hier gibt es wahre Karbidmonster(wobei die Schärfe hier nicht mehr so hoch ist), welche nicht so fein ausgeschliffen werden sollten, da sie ihre Stärken meist in einer anderen Geometrie haben.

Leider gibt es im Bezug auf die Schärfe oft den Irrglauben, rostfrei sei allgemein nicht so scharf. Wie oben erläutert, hat das nicht zwingend etwas mit der Rostbeständigkeit zu tun. Viele Endverbraucher kennen meist nur rostfreie Klingen mit 50-56 HRC oder bekommen hochlegierte Stahlsorten nicht scharf, daher kommt wohl diese Annahme.

Unter den Messermachern ist das größte Problem, die aufwendige Wärmebehandlung sowie die schwierigere Bearbeitung von rostfreien Messerstahl. Speziell bei PM Stahl ist der Unterschied enorm im Vergleich zu herkömmlichen Carbonstahl. Vielen gelingt es nicht mehr, die richtige Wärmebehandlung durchzuführen oder das Messer richtig scharf zu bekommen und Chromstahl wird dann oft als nicht scharf dargestellt.